随着Mini LED技术慢慢的提升,以及上中下游及应用端各大厂商加大布局,Mini LED直显应用逐渐拓宽到商用和民用消费领域,MiniLED显示进入大制造时代,如何提升产能,降低生产所带来的成本成为重中之重。

传统Mini LED封装生产线体铺设周期长,而且各工序设备与设备之间无法联动,难以实现并联生产、智能化调度控制,导致企业投入成本高,效能低下。如何低成本实现稳定量产并保证良率,成为制约Mini LED规模化应用的一大难题。

由此来看,Mini LED直显封装大制造之路要解决四大问题,即良好的产品稳定性、高的生产良率、高的投入产出比和智能化的生产管理。卓兴作为民族显示产业领域的封装制程技术服务商,首创像素固晶技术,并率先实现了并联线体,以及通过AI智能化生产线,大幅度的提高生产效率和良率,目前已经和众多客户合作,真正推动了Mini LED规模化应用落地。

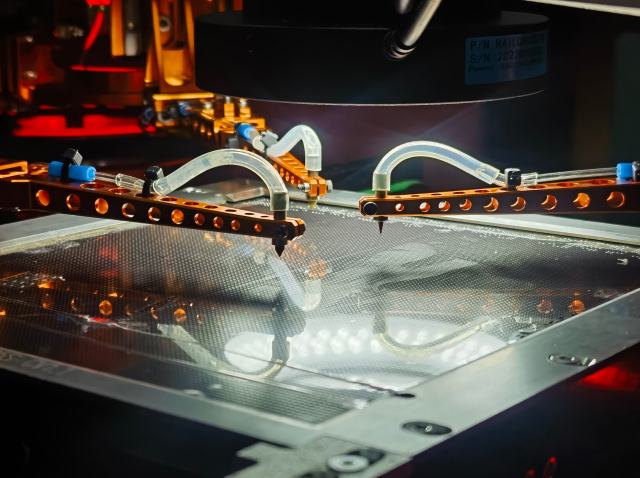

传统MiniLED固晶设备存在固晶路径长、固晶平台运行次数多、固晶效率低等难题,卓兴突破传统固晶工艺,首创新一代像素固晶机AS3601,在行业内首次做到一次像素定位实现RGB三色固晶。三摆臂同时运动,将固晶路径缩短至了原来的三分之一,缩短了固晶路径、减少了固晶平台移动次数,大幅度的提高了单像素内固晶速度,实现了像素级的芯片混打,省略了重复定位造成误差的机械难题,大幅度的提升了Mini LED最终显示效果的光学一致性。

像素固晶机AS3601从技术源头上大幅度提高了固晶效率和良率。经测试,固晶速度可达60K/h,固晶效率提升30%以上。为Mini LED直显应用行业提供了可增加效益,减少成本的先进固晶设备支持。

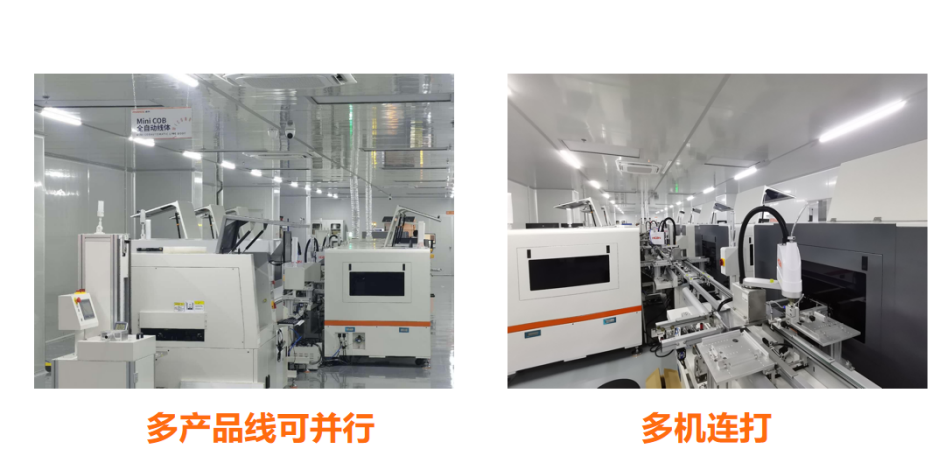

设备并联生产一直是Mini LED直显封装大制造落地的重大挑战,卓兴Mini LED直显封装大制造方案突破性地解决了并联生产难题并实现了量产。卓兴并联线体实现多产品线并行,能够同时制作不同的产品;自主设置多机连打,多台机器组合制作一个产品;单机报错不影响此条产线其他机器运作,不耽误生产效率。而且并联线体空间利率高,设备摆放不过于受线体影响,能够准确的通过车间位置灵活摆放,从而大幅度的提高量产效率。

在关键的固晶环节,卓兴智能化并联线台,通过单机多环和多机联合混打功能,采用最科学的调度路径,消除设备差异性,保证效率和品质的同时提升产能,按标准配置24台,能实现1200K/h产能。

实现了全自动化可视化生产,生产线配总控台,相当产线内的小型工业物联网系统,通过系统设置可以在线监控整条产线状况,有问题及时调度及时作出调整解决。另外设备与设备之间能够相互通讯,通过机械臂串联、自动上下料等自主研发的自动化串联技术与设备作业操作,大幅度的提高生产速度。卓兴

化生产线余年的运动控制研发经验,以领先的智能控制技术赋能产线智能化生产管理,让产线具有过程管控、质量预警、质量追溯和人机交互等智能化功能,大幅度减少成本,提升良率。具体来说,卓兴智能化生产线实现智能化任务分配,根据流程和各个机器的运作状况,计算分配任务后,使得设备利用率最大化;通过AI自主学习

异常预警及追溯,根据自我检测设定,实现批量固晶异常预警,并通过质量追溯快速精准找到异常环节,而且系统接到预警,迅速主动逐级向责任人发出指令提示,以此来实现对每台设备的有效稼动最大化和每个操作员的工作时效的最大化。此外,卓兴智能化生产线配置专业化生产看板管理,

技术引领,赋能产业!卓兴作为全球领先的半导体封装设备与服务提供商,致力于通过自主研发,制造更精密的设备来改善半导体的制程,赋能产业高质量规模化发展。首创像素固晶以及并联线体、智能化产线,以技术优势助力Mini LED设备企业占据Mini LED时代的制高点,展现了作为中国民族品牌的领先技术力量。